Le système numérique de contrôle-commande SNCC ou DCS

Informations sur les systèmes numérique de contrôle-commande (DCS) ou SNCC (en français )

Les systèmes de contrôle distribué (DCS) utilisent des sous - systèmes décentralisés pour gérer les processus distribués ou les systèmes de production. ils offrent flexibilité, durée de vie prolongée de l'instrument, simplicité de la dernière intégration d'instrumentation et maintenance centralisée une fois utilisés dans une atmosphère industrielle.

Caractéristiques et style

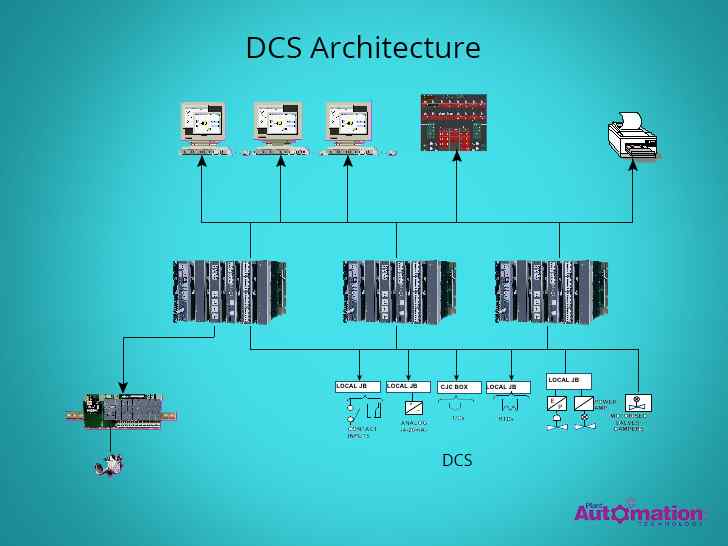

Un système de contrôle distribué implique la position de plusieurs contrôleurs à l'intérieur d'une usine ou d'un procédé de production. Les contrôleurs sont connectés en réseau à une console centrale. Les DCS visent à centraliser les opérations de l'usine pour permettre le contrôle, la surveillance et le reporting des éléments et processus individuels en un seul endroit.

Composants

Les systèmes stratifiés par unité de surface des DCS, bien que tous les systèmes ne partagent pas une hiérarchie normalisée.

Des contrôleurs individuels, supervisés par des contrôleurs maîtres, structurent le niveau «terrain» ou «usine» inférieur de la hiérarchie. Les contrôleurs maîtres se connectent à des ordinateurs et des serveurs individuels, qui sont tous connectés à des périphériques de sortie vidéo et à une interface homme-machine (IHM), qui est un emplacement réel de contrôle utilisateur. Les DCS sont généralement des protocoles normaux de maltraitance en réseau tels que PROFIBUS et LAN, ce dernier étant utilisé dans ce système particulier.

Il est nécessaire de noter que de nombreuses pièces DCS peuvent également fonctionner comme des appareils autonomes. alors qu'un DCS régit en fin de compte la fonctionnalité de ses parties en réseau, les parties constantes seront souvent reprogrammées pour être utilisées dans différentes applications.

La conception des système numérique de contrôle-commande (SNCC)

Le système numérique de contrôle-commande (DCS) se composent de 2 qualités majeures.

1) les fonctions de contrôle variées seront réparties en petits ensembles de sous-systèmes qui sont semi-autonomes. Ceux-ci sont interconnectés par un bus de communication à haut débit et leurs fonctions englobent la présentation des données, l'acquisition de données, le contrôle de méthodes, la supervision de méthodes, les informations de reportage, le stockage et la récupération des données.

2) La deuxième caractéristique est que l'automatisation du processus de fabrication en intégrant des méthodes de gestion avancées.

Fonctionnalités:

Les systèmes de contrôle de distribution (DCS) seront utilisés dans des applications de gestion variées avec une large gamme d'E / S avec des contrôleurs dédiés. Ces systèmes sont utilisés dans les procédés de fabrication partout où la conception de produits multiples dans de multiples procédures telles qu'une gestion de processus par lots.

Les caractéristiques du DCS sont:

• Redondance du système

• Beaucoup d'IHM raffinées

• Plateforme grimpable

• Sécurité du système

Applications:

Les systèmes de contrôle distribués (DCS) sont principalement utilisés dans les processus de fabrication continus ou orientés lots.

Les applications de DCS incluent:

• Usines chimiques

• Composés organiques (pétrole) et raffineries

• Usines de pâtes et papiers

• Commandes de chaudières et systèmes de

centrales électriques

• Centrales nucléaires • Systèmes de gestion environnementale

• Systèmes de gestion de l'

eau

• Usines de traitement des eaux • Stations d'épuration des eaux usées

• Alimentation et agro-alimentaire

• Biochimie et engrais

• Métaux et mines

• Production automobile

• Usines de méthodes métallurgiques

• Production pharmaceutique

• Usines de purification de sucre

• Applications agricoles

Les avantages de l' exploitation DCS comprennent:

Il nécessite un dépannage le plus bas

• Il contient des graphiques et des plaques frontales d' IHM

• Alarmes

• Se prête la meilleure organisation et cohérence qu'un API / HMI ensemble

• La gestion des lots est possible

• Serveur OPC

• Temps d'ingénierie réduit

• Serveurs de système opérateur redondants

Redondance

La plupart des unités de zone de systèmes de contrôle distribués sont conçues avec des pièces redondantes. L'ingénierie redondante augmentera la fiabilité d'un système en utilisant des processeurs de sauvegarde juste en cas de panne du processeur principal. Des pièces redondantes sont nécessaires dans les DCS, ce qui explique deux raisons principales:

plusieurs DCS contrôlent des processus critiques pour la sécurité au cours desquels une panne ou une panne de l'appareil peut entraîner des blessures ou la mort. Une raffinerie de pétrole pourrait être un meilleur exemple d'usine critique pour la sécurité. Dans une telle atmosphère AN, un système de contrôle régit les torches qui brûlent en permanence du gaz. Si le système tombe en panne et que les torches cessent de brûler, le gaz s'accumule et s'accumule, ce qui crée un scénario particulièrement dangereux.

La redondance augmentera la fiabilité de l'instrument, éloignant l'opérateur DCS de se concentrer sur les écrans, les logiciels et les applications. Du fait que les systèmes DCS nécessitent une interaction opérateur quasi constante au niveau de l'IHM, la redondance est cruciale.

Applications des systèmes de contrôle distribués (DCS)

Les systèmes de contrôle distribués sont le plus souvent utilisés dans les opérations de méthode par lots ou en continu , comme la purification de l' huile , la production d'énergie, la fabrication de composés organiques , l' artisanat , la fabrication d' aliments et de boissons , la production pharmaceutique et le processus de ciment . Les DCS peuvent contrôler n'importe lequel de divers types d'instruments , notamment:

1. variateurs de vitesse

2. systèmes de contrôle de qualité

3. centres de contrôle de moteurs (MCC)

4. fours

5.instrumentation de fabrication

6. Instrumentation minière